نویسنده: کاری از دپارتمان نساجی گروه آموزشی نیما

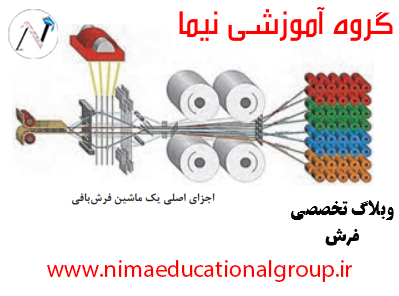

اجزای اصلی ماشین بافندگی فرش (رویه به رویه):

اساس کار بافت فرش رویه به رویه به این صورت می باشد که در ماشین بافندگی فرش بافی، دو لایه برزنت مقابل و روی هم با فاصله 1ـ2 سانتیمتر به طور همزمان بافته می شوند و نخ های خاب با حرکت عمود بر سطح لایه برزنت ها بالا و پایین می روند.

در این ماشین یک پارچه حجیم و سه بعدی ایجاد می شود و دو برزنت توسط نخ های خاب به هم متصل می شوند و سپس یک تیغ که حرکت رفت و برگشت در جهت عرض فرش دارد، بین این دو لایه برزنت قرار گرفته و از وسط، دولایه فرش را از هم جدا می کند.

با این عمل خاب هایی که بین دو برزنت قرار گرفته اند، بریده شده و در نهایت دو فرش ایجاد می گردد.

نکته جالب اینکه اگر تغذیه نخ های خاب را متوقف کنیم فقط دولایه برزنت تولید خواهد شد که روی هم و در مقابل هم بافته می شوند.

در شکل زیر نمایشی از اجزای اصلی یک ماشین فرشبافی نشان داده شده است.

بخش تغذیه نخ خاب به ماشین (قفسه یا کریل):

قفسه یا کریل قسمتی از ماشین بافندگی فرش ماشینی می باشد که هزاران بوبین نخ خاب در آن جای می گیرد و وظیفة آن تغذیة نخ های خاب به ماشین بافندگی است.

امروزه قفسه های بسیار بزرگ، دارای ظرفیت بالای 15هزار بوبین می باشند، به عنوان مثال برای تولید یک فرش 700 شانه با تعداد 8 رنگ اصلی و عرض 3 متر، حدود 16800 بوبین نخ خاب رنگی در کریل قرار داده می شود.

این تعداد تابعی از حاصل ضرب تراکم شانه در تعداد رنگ در عرض فرش می باشد.

نحوه چیدمان بوبین های نخ خاب در قفسه خاب به این ترتیب می باشد که نخ های خاب پرمصرف در ردیف های وسط قفسه و نخ های کم مصرف تر در ردیف های بالا و یا پایین قفسه قرار می گیرند.

یعنی از ردیف های افقی وسط قفسه به سمت ردیف های افقی بالا و پایین قفسه، مصرف آن ردیف نخ خاب کمتر می شود.

همواره سعی بر این است که بوبین های کم مصرف، کوچکتر و بوبین های رنگی پرمصرف، بزرگتر پیچیده شوند تا کشش نخ های کم مصرف و نخ های پرمصرف در زمان بافت یکسان باشد؛ زیرا کشش نایکنواخت نخ خاب باعث افزایش پارگی و اختلال در تنظیم ارتفاع خاب می شود.

بعد از طراحی و بافت اولیه فرش (گرفتن خاب فرش)، عمل وزنه گذاری انجام می گیرد.

در هنگام وزنه گذاریاز دو وزنه در دو طرف بوبین ها استفاده می شود، از وزنه جلویی بوبین برای کشش دادن و از وزنه عقبی بوبین برای ترمزکردن نخ خاب استفاده می شود.

در هر ماشین بافندگی فرش بافی علاوه بر بافنده یک نفر به عنوان کمک بافنده در کریل یا قفسه و اطراف ماشین به طور مداوم رفت و آمد می کند. وظیفه کمک بافنده کنترل کشش و رفع پارگی نخ های خاب و تعویض بوبین های خالی می باشد.

در ماشین های جدید با استفاده از تیغه های لانست؛ کشش نخ های خاب کنترل می شود و سطح فرش کاملا یکنواخت می شود.

لانست ها تیغه های باریک و بلندی هستند که در دهانه کار مابین فرش رو و زیر قرار می گیرند و سبب می شوند که ارتفاع خاب فرش در زمان بافت همواره یکنواخت بماند.

از مزایای دیگر لانستها، نصف شدن کشش نخ های تار فرش و بالطبع، نرم و راحت کار کردن ماشین بافندگی فرش می باشد.

بخش تغذیه نخ تار به ماشین (اسنوهای چله):

نخ های چله یا تاری که در واحد چله پیچی بر روی یک قرقره (اسنو) پیچیده شده است، در پشت ماشین قرار می گیرد و بعد از عبور از میل میلک ها و دندانه های شانة ماشین به نقطة بافت می رسند.

تعداد این نخ ها در هر متر به تراکم شانه ماشین بافندگی بستگی دارد. نخ های چله به دو صورت سفت بافت (تار پرکننده و

بافت زمینه) و شل بافت (تار زنجیری و صاف کننده) در فرشها مصرف می گردد.

تاکنون ماشین های بافندگی با تراکم شانه از 280 دندانه تا 1500 دندانه در متر در دنیا تولید شده است.

در ماشین های بافندگی جدید به خاطر جلوگیری از تداخل نخ ها در یکدیگر از اسنوهای بیشتری تا 8 عدد به صورت یک یا دو طبقه استفاده می شود که نوع یک طبقه در ماشین های یک راپیری و نوع دو طبقه برای ماشین های بافندگی دو و سه راپیری که دارای دو دهنه مجزا (به طور همزمان) می باشند، استفاده می شود.

به دلیل اصطکاک کمتر نخ خاب، در این نوع ماشین ها، پارگی نخ کمتر می شود.

برای کنترل و یکسان بودن کشش و کشیدگی نخ چله و مقدار باز شدن چله و پیچیدن فرش به دور غلتک های فرش و غلتک های پیچش (غلتک سوزنی جلوی شانه) از ابزاری به نام رگالتور به همراه بازوهای پنوماتیکی و گیربکس استفاده می شود.

در ماشین های جدید از یک موتور الکتریکی دور متغیر استفاده می شود. ثابت بودن کشش نخ تار (سفتی نخ چله) بر ارتفاع ریشه فرش تأثیرگذار می باشد.

برای تشکیل دهانه در مکان و زمان مناسب و به شکل صحیح ثابت بودن کشیدگی چله اهمیت زیادی دارد.

غلتک های چله (اسنوهای تار)به دوگروه شل بافت و سفت بافت تقسیم می شوند.

نخ های چله سفت بافت یا زنجیری به شکلی متقارن نیروهای حاصل از نخ های خاب فرش رو و زیر را خنثی می کنند و در طول بافت باعث می شوند تا دو لایه فرش زیر و رو به صورت کاملا مجزا قرارگیرند.

این امر باعث ایجاد استحکام ابعادی فرش در جهت نخ های تار می گردد و نیروی وارده بر فرش از طرف نخ های خاب را جبران می کند و همچنین باعث انقباض و فشردگی در فرش ماشینی می گردد.

نخ چله شل بافت همراه با پود و نخ سفت بافت، بافت زمینه یا برزنت فرش را تشکیل می دهند. به دلیل امکان مانور در نحوة حرکت نخهای شل بافت این نخ ها نقش اصلی را در تغییر انواع بافت های زمینه برعهده دارند.

نخ های چله پس از باز شدن از روی غلتک اسنو به طور موازی با یکدیگر از لا به لای غلتک میله های راهنما یا مقسم به صورت دسته های زوج و فرد و به صورت مجزا عبور می کنند؛ به طوری که در هنگام پاره شدن نخ تار با کمک میله های مقسم مسیر نخ پاره شده راحتتر قابل تشخیص می باشد.

همچنین اگر دو یا چند نخ تار به هم چسبیده باشند، قبل از ورود به میل میلک، میلة راهنما آنها را از هم جدا می کند.

با توجه به تعداد بسیار زیاد نخ های خاب و تار (در برخی مواقع به 25000عدد می رسد)، جهت افزایش راندمان و سهولت کار، لازم است نخ های تار و نخ های خاب به طور جداگانه هرکدام تک تک از تیغه های بسیار نازکی به نام لامل عبور کنند.

تیغه های لامل فلزی دارای طول 20سانتیمتر و عرض 5/1سانتیمتر می باشند.

لامل ها روی نخها سوار می باشند و به محض پاره شدن نخ، روی میله فلزی در قسمت پایین لامل افتاده و باعث اتصال جریان برق ضعیفی در میله می شوند که به واسطه سیستم های الکترونیکی موجب توقف ماشین می شوند تا کارگر عیب نخ پارگی را برطرف کند.

جهت بافت لایه زمینه نخ های تار به طور جداگانه بافت می شوند و برزنت فرش را تولید می کنند.

میل میلک های نخ تار داخل قاب های ورد قرار دارند و توسط سیستم بادامکی یا دابی حرکت می کنند و طرح بافت لایه برزنت

را ایجاد می کنند.

در ماشین های بافندگی قدیمی برای حرکت وردها از بادامک های بزرگ یا اکسنتر استفاده می شود.

در ماشین های جدید به جای سیستم بادامکی، از مکانیزم دابی استفاده می شود. البته در ماشین های مدرن تر به جای دابی از الکتروموتورهایی به نام سروو ـ موتور استفاده میشود که جهت ایجاد طرح در لایه زمینه نسبت به دابی تنوع بیشتری دارند.

این تفاوت در برخی فرش ها یا پشتی ها با طرح گل برجسته که دارای لایه زمینه رنگی و طرح دار می باشند، مشهود است.

ژاکارد ماشین بافندگی فرش بافی:

ایجاد نقش و طرح و تولید خاب و ریشه بر روی لایه برزنت، توسط دستگاه ژاکارد انجام می شود. این امر توسط میل میلک هایی که هرکدام به طور جداگانه به وسیله ریسمان هایی به نام هارنیش به دستگاه ژاکارد متصل هستند، انجام می شود.

با ورود ژاکاردهای الکترونیکی و کامپیوتری به جای ژاکارد مکانیکی، تحولات بزرگی در نقشه و طرح فرش ماشینی ایجاد گردید به طوری که تولید فرش های با خاب برجسته و با خواص مکانیکی و فیزیکی متفاوت گسترش یافت.

سرعت تغییر نقشه، سرعت بالای بافت، مصرف انرژی کمتر و ایجاد سر و صدای کمتر از مزایای ژاکاردهای جدید می باشد.

دستگاه ژاکارد قادر است که هرگونه دهانه را تشکیل دهد و یک راپورت بزرگ از هر طرحی را با روش ساده بر روی فرش پیاده کند.

دستگاه ژاکارد در قسمت بالای ماشین سوار می شود و به وسیله نخ های هارنیش که از آن آویزان می شود به تک تک میل میلک های حاوی نخ های تار خاب رنگی فرمان می دهند.

مکانیزم فرمان دهنده در ژاکارد مکانیکی قدیمی توسط کارت های سوراخ دار شبیه نت موسیقی در یک پیانو عمل می کند.

در ژاکاردهای جدید الکترونیکی سه حالته فرمان ها از طریق سیستم الکترونیک و مکانیک ارسال می گردد که دارای سرعت بالاتر، خرابی کمتر و قدرت و سرعت بالای تعویض نقشه می باشد.

مهمترین اجزای ژاکاردهای مکانیکی سوزن، پلاتین، صفحه کلاغی، سیلندر، قالب، بند هارنیش، میل میلک و وزنه و … و ژاکاردهای الکترونیکی جدید برد، مگنت، هوک، قالب، بند هارنیش، میل میلک، سوزن، قرقره و … می باشد

دو نوع ژاکارد الکترونیکی سوزنی و ژاکارد الکترونیکی قرقره ای در صنعت موجود می باشد.

در ژاکاردهای سوزنی از روش و تجهیزات جدیدی به جای کارت نقشه (کارت پانچ) برای فرمان دادن به سوزن های افقی استفاده

می شود.

سیستم فرمان شامل دو روش استفاده از سلونویید و به کارگیری قطعات پیزو الکتریک می باشد.

در روش استفاده از سلونویید، بوبین های الکتریکی با خاصیت آهنربایی به سوزنها فرمان می دهند و در روش به کارگیری قطعات پیزو الکتریک، رایانه بر طبق نقشه طرح با قطع و وصل کردن جریان برق، باعث تغییر ابعاد کریستال مخصوص می شود و کریستال با کاهش ابعاد خود به سوزن اجازه حرکت می دهد، با افزایش ابعاد کریستال، سوزن برعکس عمل می کند.

شرکت اشتابلی نوع دیگری از ژاکارد الکترونیکی دارای قرقره با امکان انتخاب هر یک از سه حالت (پایین، وسط، بالا) در هر پیک پود را ابداع کرده است.

ماشین های بافندگی فرش تک راپیری:

در این ماشین بافندگی همانند ماشین بافندگی تک ماکویی، ابتدا در سیکل اول بافندگی، یک عدد نخ پود برای فرش رو و در سیکل بعدی یک پود برای فرش زیر بافته می شود، به عبارتی به ازای هر نخ پود یک ردیف نخ خاب ایجاد می شود.

سرعت تولید این ماشین نسبت به ماشین بافندگی دو راپیری کمتر می باشد. در زمانی که نخ هایی از خاب بر طبق نقشه بافت در ایجاد طرح نقشی نداشته باشند به قسمت پشت فرش زیر منتقل می شوند و به صورت آزاد یا شناور (بدون هیچ درگیری در بافت) قرار می گیرند تا مزاحمت و تداخلی در بافت فرش زیر و یا فرش رو ایجاد نکنند.

به این نخ ها در اصطلاح نخ خاب مرده شناور می گویند. از آنجایی که وجود نخ های خاب مرده سبب نازیبایی پشت فرش می گردد در بخش تکمیل توسط ماشین پشت پاک کنی نسبت به جدا کردن آنها از پشت فرش زیر اقدام می شود.

البته هم زمان با جدا کردن نخ های خاب مرده، ریشه های خاب نیز در محل هایی که تعویض رنگ نخ خاب صورت گرفته است، از دل فرش بیرون می زند، بنابراین علیرغم تشابه ظاهری فرش های خاب رو و زیر، تراکم خاب فرش زیر از رو کمتر می شود، در نتیجه فرش زیر از فرش رو سبکتر می شود.

از دیدگاه مشتریان، این مورد یک عیب محسوب می شود و باعث می شود به فرش زیر به عنوان فرش نامرغوب نگاه کنند.

برای بافت فرش های با تراکم بالا، بهتر است از ماشین های بافت تک پودی راپیری استفاده کرد.

در ماشین های بافندگی جدید به علت وجود سیستم راپیری، لازم است از دستگاه رزرو پود استفاده شود.

این دستگاه، نخ پود را از روی بوبین باز کرده و روی استوانة خود می پیچد و به طور منظم و اتوماتیک اجازه باز شدن نخ پود پیچیده شده را می دهد تا به راحتی توسط راپیر به داخل دهانه کار هدایت شود. این کار باعث افزایش راندمان و کاهش پارگی نخ پود می شود.

ماشین های بافندگی فرش دو راپیری:

این ماشین ها همانند سیستم دو ماکویی هستند و دو دهانه مجزا و همزمان ایجاد می شود و با هر دفعه دفتین زدن دو نخ پود (یکی برای فرش بالا و یکی برای فرش زیر گذاشته می شود)، به عبارتی به ازای هر دو نخ پود یک ردیف نخ خاب وجود دارد.

به علت جدا بودن و فاصله داشتن دسته چله فرش رو نسبت به چله فرش زیر، قبل از ورود به میل میلک ها، امکان تنظیم آسانتر ارتفاع خاب به وجود می آید.

وجود دو دهانة جدا این مزیت را دارد که نیازی نیست چله های رو و زیر یکدیگر را قطع کنند و اصطکاک آنها کمتر خواهد بود.

یکی از مزیت های ماشین های دو راپیری، بافت فرش های با تراکم بالای بدون نخ خاب مرده شناور می باشد.

جهت بافت فرش های با تراکم بهتر است از بافت تک پودی استفاده شود؛ بنابراین در ماشین های دو راپیری جهت دستیابی به این هدف از تکنیک قطع راپیر استفاده م یشود.

در این تکنیک در یک سیکل، نخ پود به فرش رو تغذیه می شود و در سیکل بعد برعکس عمل می شود. اگرچه سیستم قطع یکی از راپیرها، سبب کاهش تولید و از دست رفتن مزیت نسبی تولید بالای ماشین های بافندگی دو راپیری می شود، اما به دلیل امکان تولید فرش با تراکم بالا (بافت تکپودی) همراه با نخ خاب مرده درگیرکه بافت آن توسط ماشین های تک راپیری تقریباً غیرممکن بود، مزیت جدیدی را برای این مدل ماشین ها ایجاد می کند.

امروزه با توجه به توسعه ژاکارد از دو حالته به سه حالته و چهارحالته، امکان بافت نخ خاب مرده در داخل بافت زمینه وجود دارد

و به همراه استفاده از سیستم دو راپیری، مشکل خاب مرده شناور برطرف گردیده است.

ماشین های بافندگی فرش سه راپیری:

در این ماشین، سه پود به طور همزمان در هر مرحله بافت، پودگذاری می شود. در سیکل اول بافندگی دو پود در دهانه رویی فرش و یک پود در دهانه زیری فرش کار گذاشته می شود.

در سیکل دوم بافندگی دو پود در دهانه زیری فرش و یک پود در دهانه رویی فرش کار گذاشته می شود؛ به عبارتی به ازای هر سه نخ پرکننده پود یک ردیف نخ خاب وجود دارد که در دو سیکل بافندگی حاصل می شود.

از مهمترین مزایای ماشین سه راپیری انعطاف پذیری بالا در ایجاد طرح بافت های بیشتر، بالا بودن میزان تولید، امکان قرار دادن دو پود همزمان داخل یک دهانه و کارکرد روان تر ماشین می باشد.

انواع سیستم های بافت که با ماشین فرشبافی سه راپیری تولید می شود، عبارتند از:

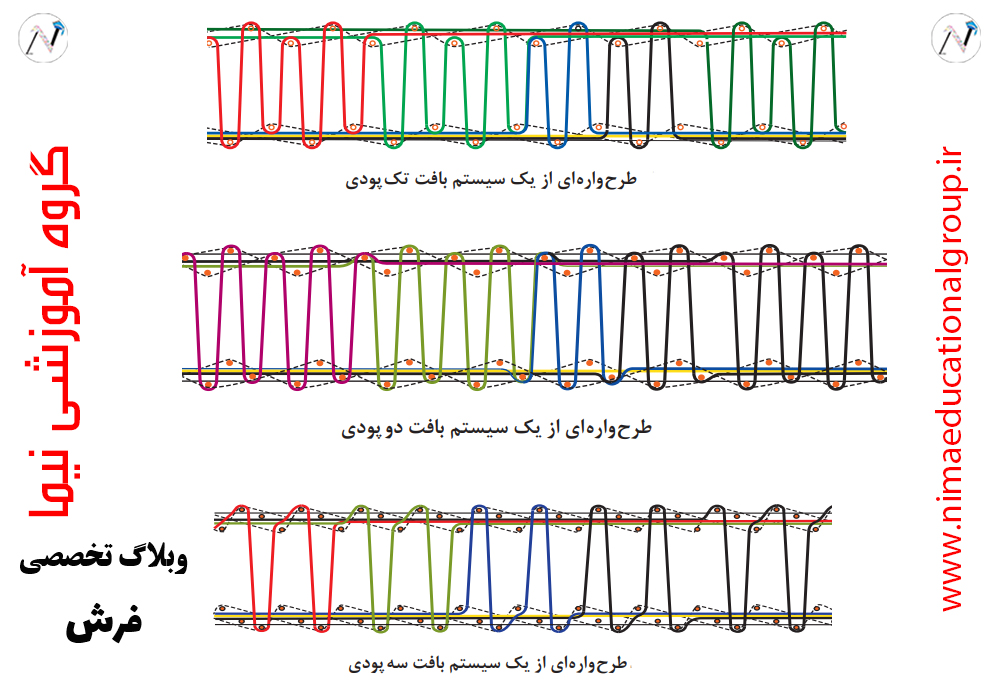

1- بافت های تک پودی:

در سیستم بافت یک به یک یا تک راپیری، راپیر وسطی کار نمی کند و دو راپیر دیگر یک در میان به داخل دهانه بافت می روند. به ازای هر پود، یک ردیف نخ خاب ایجاد می شود که منجر به تولید فرش هایی با تراکم بالا می شود.

در فرش های تک پودی یا تک راپیری، به ازای هر پود فرش، یک ردیف نخ خاب در پشت فرش و دو ردیف نخ خاب در روی فرش دیده می شود.

پس در این فرش ها تراکم خاب برابر تراکم پودی فرش می باشد. در شکل زیر نمایی از یک سیستم بافت تک پودی نشان داده شده است.

2- بافت های دو پودی:

در سیستم بافت دو به یک یا دوراپیری (دو پودی) برخلاف حالت قبلی، راپیر وسطی دائما کار می کند ولی دو راپیر دیگر به طور تناوبی وارد دهانه فرش زیر و رو می شوند.

در فرش های دو پودی، به ازای هر دو پود فرش، یک ردیف نخ خاب در روی فرش مشاهده می شود، بنابراین تراکم خاب نصف تراکم پودی می باشد. در شکل زیر نمایی از یک سیستم بافت دو پودی نشان داده شده است.

3- بافت های سه پودی:

در سیستم بافت سه به یک یا سه راپیری، به ازای هر سه پود در فرش زیر یا رو، یک ردیف نخ خاب در روی فرش مشاهده می شود، بنابراین تراکم خاب معادل یک سوم تراکم پودی فرش می باشد.

در شکل زیر نمایی از یک سیستم بافت سه پودی نشان داده شده است.

ماشین های سه راپیری، علیرغم داشتن مزیت های فراوان، دارای معایبی از قبیل محدودیت سرعت به علت صرف نیروی زیاد برای به حرکت درآوردن سه راپیر، فاصلة کمتر بین دو فرش در مقایسه با ماشین های دو راپیری (محدودیت ارتفاع خاب) می باشند.

قسمت برش و برداشت فرش:

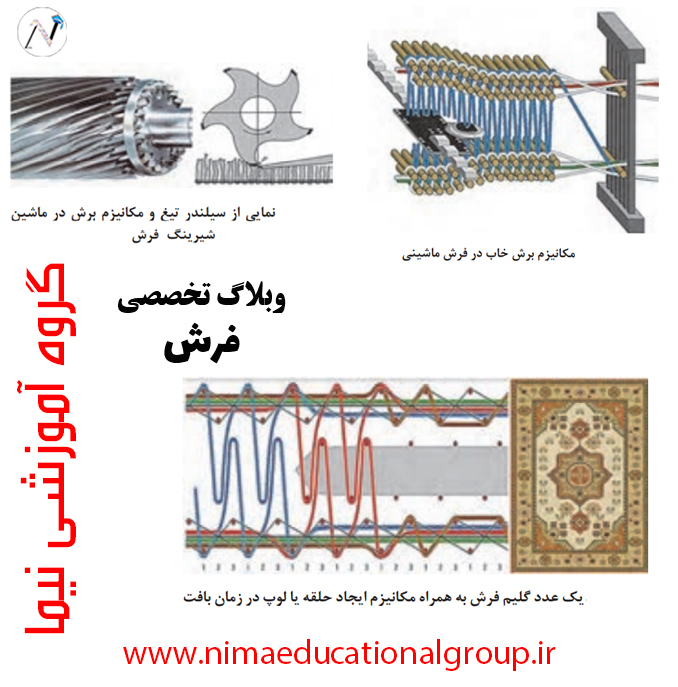

بعد از انجام عمل بافت همزمان دو فرش زیر و روی به هم چسبیده از سمت خاب، وسط نخ های خاب توسط تیغه تیزی از وسط برش می خورد و به دو فرش رو و زیر تبدیل می شود.

برخلاف سادگی تیغ میانبر فرش، کارکرد و تنظیم صحیح این قطعه تأثیر مهمی بر مقدار ارتفاع و کیفیت سطح یکنواخت خاب ایفا می کند؛ به طوری که اگر این تیغه برش دچار نوسان شود و یا فاصله آن با لایه فرش کم یا زیاد شود، امکان برش خوردن کل خاب و یا حتی لایه زمینه نیز وجوددارد.

تیغ میانبر بر روی یک طناب متصل می باشد و طناب توسط مجموعه قرقرهای به نام کالسکه حرکت رفت و برگشتی را در سرتاسر عرض فرش تأمین می کند.

تیغة برش روی یک ریل فلزی قرار داشته و حرکت یکسان و بدون جابجایی و نوسان به طرف چپ و راست آن تأمین می شود.

برای حفظ تیزی تیغ میانبر، در دو طرف انتهایی دهانه، دو عدد سنباده در جلوی مسیر حرکت تیغه قرار دارد که مدام باعث تیز شدن تیغة برش می شوند.

تیز نبودن تیغة برش باعث عدم برش درست خاب و ریش ریش و نایکنواخت شدن سطح نخ های خاب می شود که عیب مهمی برای فرش می باشد.

بعد از مرحله برش، دو لایه فرش حاصل می شود که برای خروج این فرش ها و هدایت آنها به قسمت جلوی ماشین بافندگی از دو غلتک برداشت سوزنی مجزا برای فرش رو و زیر استفاده می شود.

سوزن های روی سطح غتلک برداشت، از سرخوردن فرش جلوگیری می کند. سرعت غلتک برداشت سوزنی روی تراکم پودی فرش اثر می گذارد، به طوری که با افزایش سرعت برداشت، تراکم پودی کمتر و بالعکس با افزایش سرعت برداشت، تراکم پودی زیادتر می شود.

درماشین های بافندگی قدیمی برای تنظیم سرعت غلتک برداشت سوزنی از یک چرخ دنده استفاده شده است. در ماشین های بافندگی جدید از یک الکتروموتور قابل کنترل با رایانه میزان حرکت غلتک برداشت کنترل و تغییر می کند.

در پایان فرش های زیر و رو به طور جداگانه توسط یک سیستم معروف به آبشاری با حرکت نوسانی به داخل گاری منتقل می شود.

مرحله تکمیل فرش ماشینی:

بعد از پایان یافتن مراحل بافت فرش، فرش ها به صورت سه تا پنج تخته ای بریده شده با گاری مخصوص به سالن تکمیل منتقل می شود.

در سالن تکمیل، ابتدا فر شها از نظر کیفیت ابعاد و وزن کنترل می شوند. بعد از مرحله پشت پاک کنی (فرش های قدیمی)، کلیه فرش ها از دستگاه تمیزکن عبور داده می شوند.

این دستگاه شامل تعداد زیادی برس و مکنده قوی می باشد که پرزهای سطحی و نخ های آزاد را به کیسه جمع آوری پرز منتقل می کنند.

تمیز کردن سطح فرش عملیات رفوگری را تسهیل می کند. بعد از مرحلة تمیزکاری، حاشیه فرش با نخ خاب همرنگ بافت زمینه توسط چرخ مخصوص زیگزاگ دوزی می شود.

بعد از مرحله زیگزاگ حاشیه فرش، عمل رفوگری بر روی فرش ها انجام می شود. جهت رفو از ابزارهایی نظیر سوزن رفو، دم باریک، قیچی رفوگری و نخ رنگی متنوع استفاده می شود.

فرشها بعد از مرحله زیگزاگ و رفوگری توسط ماشین سر طاقه دوزی به دنبال هم دوخته می شوند و به ماشین تیغ یا شیرینگ منتقل می شوند.

در ماشین شیرینگ عمل یکنواخت سازی سطح خاب فرش با تنظیم سرعت و فاصلة سیلندرها و تیغه ها انجام می شود. هرچند در ماشین های بافندگی جدید به علت نصب لانست تا حد زیادی خاب فرش یکنواخت می باشد ولی در برخی فرش ها به چند مرحله عملیات شیرینگ نیاز می باشد.

بعد از مرحله شیرینگ جهت افزایش استحکام ریشه فرش و جلوگیری از ورود غبار و مقاومت دربرابر رطوبت کف اتاق اغلب از چسب آهار PVC و SBR به همراه سایر مواد کمکی دیگر تحت شرایط معینی در پشت فرش ماشینی استفاده می شود.

عملیات انتقال چسب آهار در ماشین آلات مخصوص انجام می شود. عمل خشک کردن چسب آهار توسط اتاقک های هوای گرم یا سیلندرهای بخار (تامبور) انجام می شود.

بعد از شیرینگ نهایی، فرش ها به صورت تکی به قسمت ریشه زنی بر روی میز باد منتقل می شوند. عملیات ریشه زنی دو سر فرش در ابتدا و انتهای هر فرش بر روی لایه زمینه توسط چرخ مخصوص انجام می شود.

در پایان عملیات تکمیل، کنترل نهایی، درجه بندی و برچسب گذاری فرش انجام می شود. کلیه فرشها بعد از کنترل نهایی در کیسه های پلی اتیلنی جهت عرضه به بازار بسته بندی می شوند.

کف پوش های نساجی خاب دار با اتصال پشت چسبی، فرش های خاب داری می باشند که در آن خاب های فرش توسط چسب مذاب یا به طور مستقیم با ذوب پلیمری نظیر PVC به زمینه فرش متصل می شود.

گلیم فرش ماشینی (یک رویه):

شرکت های سازنده ماشین بافندگی با الگوبرداری از گلیم های سنتی، ماشین های بافندگی گلیم بافی را روانه بازار کردند.

ازجمله ویژگی های گلیم فرش ها، سبکی و ارزانی آنها می باشد که مورد قبول مشتریان واقع شده است.

برخلاف ماشین های فرش بافی رویه به رویه، در ماشین گلیم بافی یک لایه فرش بافته می شود که به این ماشین ها تک لایه گفته می شود.

بیشتر گلیم فرش های موجود در بازار دارای خاب های حلقه ای هستند که به خاب لوپ معروف می باشند. گلیم فرش ها همانند

فرش ماشینی دارای دو لایه خاب و زمینه می باشند.

لایه خاب بیشتر به حالت حلقه است که برای اتصال به لایه زمینه به دور نخ پود چرخیده و مانند قالب درگیر می شود.

در شکل زیر یک عدد گلیم فرش به همراه مکانیزم ایجاد حلقه یا لوپ در زمان بافت نشان داده شده است.

جنس نخ خاب گلیم فرش ها، اغلب از پلی پروپیلن و دربعضی موارد از پلی استر می باشد و به صورت فیلامنت رنگ شده بافته می شوند.

جنس نخ های تار گلیم فرش از پلی استر انتخاب می شود و برای نخ پود از نخ جوت یا پلی استر استفاده می شود.